Pružamo prilagođena rješenja svim našim klijentima i nudimo kompletne tehničke savjete koje vaša tvrtka može iskoristiti.

Vijčane bačve igraju važnu ulogu u industriji prerade plastike i jedna su od ključnih komponenti opreme za oblikovanje plastike. Oni utječu na kvalitetu i učinkovitost proizvodnje plastičnih proizvoda, a također su povezani sa stabilnošću i kontrolom troškova cijele proizvodne linije.

U procesu injekcijskog prešanja, cijev vijka odgovorna je za topljenje plastičnih sirovina i njihovo prenošenje u šupljinu kalupa. Njegove mogućnosti preciznog topljenja i mjerenja osiguravaju postojanost i visoku preciznost brizganih dijelova. Dizajn i strukturna optimizacija vijka mogu učinkovito poboljšati ujednačenost miješanja i učinkovitost topljenja plastike, smanjiti potrošnju energije i stopu otpada.

U procesu ekstruzije, pužna cijev ima složeniju ulogu. Ne samo da topi plastične sirovine, već i ekstrudira rastaljenu plastiku pri konstantnom tlaku i brzini protoka kroz preciznu kontrolu brzine vijka i temperature kako bi se formirali kontinuirani profili, filmovi ili cijevi i drugi proizvodi. Izvedba vijčane cijevi izravno utječe na točnost dimenzija, kvalitetu površine i učinkovitost proizvodnje ekstrudiranih proizvoda.

U procesu puhanja, cijev vijka također igra ključnu ulogu. Odgovoran je za topljenje plastičnih sirovina i njihovo ubrizgavanje u kalup za puhanje, a zatim puhanje rastaljene plastike u željeni oblik šupljeg proizvoda kroz plin pod visokim pritiskom. Učinak topljenja i kontrola temperature vijčane cijevi ključni su za ujednačenost debljine stijenke, površinski sjaj i čvrstoću proizvoda lijevanih puhanjem.

S više od 30 godina iskustva u proizvodnji za vrhunske svjetske marke strojeva, Bačvasti je priznat kao najveći i profesionalni proizvođač opreme za plastificiranje u Kini. Nudimo standardne i prilagođene jednostruke i dvostruke (cilindrične, paralelne) vijke i cijevi za strojeve za ubrizgavanje i ekstruziju.

Vijčana cijev je ključna komponenta u opremi za preradu plastike, uglavnom se sastoji od dva dijela: vijka i cijevi. Slijedi kratak uvod u ova dva dijela, kao i učinke parametara kao što su omjer duljine svakog dijela vijka, dubina utora vijka i dizajn navoja na učinak plastificiranja.

1. Glavni dijelovi vijčane cijevi

Vijak

Vijak je središnja komponenta u cijevi vijka, koja je odgovorna za topljenje, prijenos, rezanje i homogeniziranje plastike.

Vijak je obično podijeljen u tri dijela: dio za hranjenje, dio za kompresiju i dio za homogenizaciju.

Sekcija za hranjenje: uglavnom je odgovorna za prijenos i prethodno zagrijavanje plastičnih sirovina. Žlijeb vijka ovog odjeljka je dublji i korak je veći, tako da može primiti više plastičnih sirovina i postupno ih zagrijavati kroz trenje koje stvara rotacija.

Kompresijski dio: Vijčani utor ovog dijela postupno postaje plići, a korak se postupno smanjuje, stvarajući veću silu smicanja i kompresijsku silu na plastične sirovine, čineći ih postupnim topljenjem i ujednačenijim.

Odjel za homogenizaciju: uglavnom odgovoran za daljnju homogenizaciju i transport rastaljene plastike. Dubina utora vijka, uspon i dizajn navoja ovog dijela vijka pažljivo su optimizirani kako bi se osiguralo da su temperatura, tlak i sastav rastaljene plastike vrlo ujednačeni.

Barel

Cijev je kanal za rotaciju vijka i kanal za taljenje plastike.

Unutarnja stijenka bačve obično je precizno strojno obrađena i polirana kako bi se smanjilo trenje i otpor i osiguralo neometano strujanje plastične taline.

Grijaći elementi i temperaturni senzori obično su ugrađeni na bačvu za točnu kontrolu temperature taline.

2. Utjecaj parametara svake sekcije vijka na učinak plastificiranja

Omjer duljine

Omjer duljine svakog dijela vijka ima važan utjecaj na učinak plastificiranja. Općenito govoreći, duža sekcija punjenja pogodna je za potpuno predgrijavanje i prijenos plastičnih sirovina; dio umjerene kompresije može osigurati potpuno topljenje i homogenizaciju plastičnih sirovina; duža sekcija homogenizacije pogoduje daljnjoj homogenizaciji i stabilizaciji rastaljene plastike.

Odabir omjera duljine treba sveobuhvatno razmotriti u skladu s čimbenicima kao što su vrsta plastike, temperatura obrade i brzina vijka.

Dubina utora za vijak

Dubina utora vijka izravno utječe na kapacitet transporta puža i učinak smicanja na plastične sirovine. Što je dublji utor za vijak sekcije za dovod, to se više plastičnih sirovina može smjestiti, a trenje koje stvara rotacija postupno ga zagrijava. Dok vijčani utori kompresijske sekcije i homogenizacijske sekcije postupno postaju plići, veće sile smicanja i kompresije mogu se primijeniti na plastične sirovine, uzrokujući da se postupno tope i postanu jednoličnije.

Odabir dubine utora vijka treba sveobuhvatno razmotriti u skladu s čimbenicima kao što su vrsta plastike, temperatura obrade i brzina vijka. Općenito govoreći, što je dublja dubina utora vijka, veća je sposobnost transporta vijka za plastične sirovine, ali učinak smicanja je relativno slab; obrnuto, učinak smicanja je jak, ali je kapacitet prijenosa relativno slab.

Dizajn niti

Dizajn navoja također ima važan utjecaj na učinak plastificiranja vijka. Različiti dizajni niti mogu proizvesti različite sile smicanja i kompresije, čime utječu na topljenje i homogenizaciju plastike.

Uobičajeni dizajni navoja uključuju jednaku udaljenost i nejednaku dubinu, jednaku dubinu i nejednaku udaljenost te nejednaku dubinu i nejednaku udaljenost. Jednaka udaljenost i nejednaka dubina najčešće su korišteni dizajni, koji mogu povećati kontaktnu površinu između plastike i cijevi i poboljšati učinak prijenosa topline. Dizajni jednake dubine i nejednake udaljenosti te nejednake dubine i nejednake udaljenosti mogu se fleksibilno prilagoditi prema različitim zahtjevima obrade.

Uloga puža u topljenju plastike, prijenosu, rezanju, homogenizaciji i drugim procesima

Taljenje: vijak djeluje smičnom silom i silom trenja na plastični sirovi materijal kroz svoj jedinstveni spiralni dizajn i rotacijsko kretanje, uzrokujući njegovo postupno zagrijavanje i taljenje. U ovom procesu, geometrija puža, brzina i koordinacija sustava grijanja ključni su kako bi se osiguralo ravnomjerno i učinkovito topljenje plastike.

Prijenos: rastaljenu plastiku gura vijak i kreće se duž aksijalnog smjera bačve te se prenosi do kalupa ili druge opreme za oblikovanje. Učinkovitost prijenosa puža izravno utječe na brzinu proizvodnje plastične prerade.

Smicanje: Spiralni utor i dizajn navoja vijka omogućuju mu da proizvodi smicanje u talini plastike, što pomaže u daljnjem miješanju i homogeniziranju plastike. Smicanje također pomaže u uklanjanju mjehurića i nečistoća u plastici i poboljšava kvalitetu proizvoda.

Homogenizacija: Tijekom procesa topljenja i transporta, puž osigurava da je plastična talina vrlo ujednačena po temperaturi i sastavu kroz svoj pametno dizajniran dio za kompresiju i odjel za homogenizaciju. To pomaže eliminirati temperaturne gradijente i razlike u sastavu u talini, čime se proizvode proizvodi dosljedne kvalitete.

Suradnja između cijevi i vijka osigurava kontrolu temperature i stabilnost tlaka plastike tijekom obrade. Kao kanal za taljenje plastike, unutarnja stijenka bačve obično je precizno strojno obrađena i polirana kako bi se smanjilo trenje i otpor. Bačva je obično također opremljena grijaćim elementima i temperaturnim senzorima za točnu kontrolu temperature taline.

Kada se vijak okreće u bačvi, on ne samo da gura plastičnu talinu naprijed, već također oblikuje relativno zatvoren prostor tako što tijesno prianja uz unutarnju stijenku bačve. Temperatura i tlak plastične taline u ovom prostoru učinkovito se kontroliraju i reguliraju pod smicanjem i kompresijom vijka.

Osim toga, sustav hlađenja cijevi također igra ključnu ulogu. Pomaže u kontroli temperature vanjske stijenke bačve i sprječava prebrzi prijenos topline u vanjsko okruženje, čime se osigurava temperaturna stabilnost taline tijekom obrade.

Izbor materijala i tehnologija površinske obrade

Uobičajeno korišteni materijali cijevi vijka uključuju visokokvalitetni legirani čelik i čelik od legure krom-molibdena.

Visokokvalitetni legirani čelik: Ovaj materijal ima visoku čvrstoću i tvrdoću te može izdržati velika mehanička i toplinska naprezanja. U isto vrijeme, također ima dobru otpornost na habanje i koroziju, te može održati stabilne performanse u teškim okruženjima obrade.

Čelik od legure krom-molibdena: Ovaj materijal se temelji na visokokvalitetnom legiranom čeliku, a dodani su elementi legure kao što su krom i molibden kako bi se dodatno poboljšala njegova otpornost na habanje, otpornost na koroziju i otpornost na visoke temperature. Stoga je čelik od legure krom-molibdena posebno prikladan za visokotemperaturne, visokotlačne i visoko korozivne okoline obrade plastike.

Osim odabira materijala, tehnologija površinske obrade također je važno sredstvo za poboljšanje otpornosti na habanje i vijek trajanja cijevi vijka. Uobičajeno korištene tehnologije površinske obrade uključuju nitriranje i legure za zavarivanje raspršivanjem.

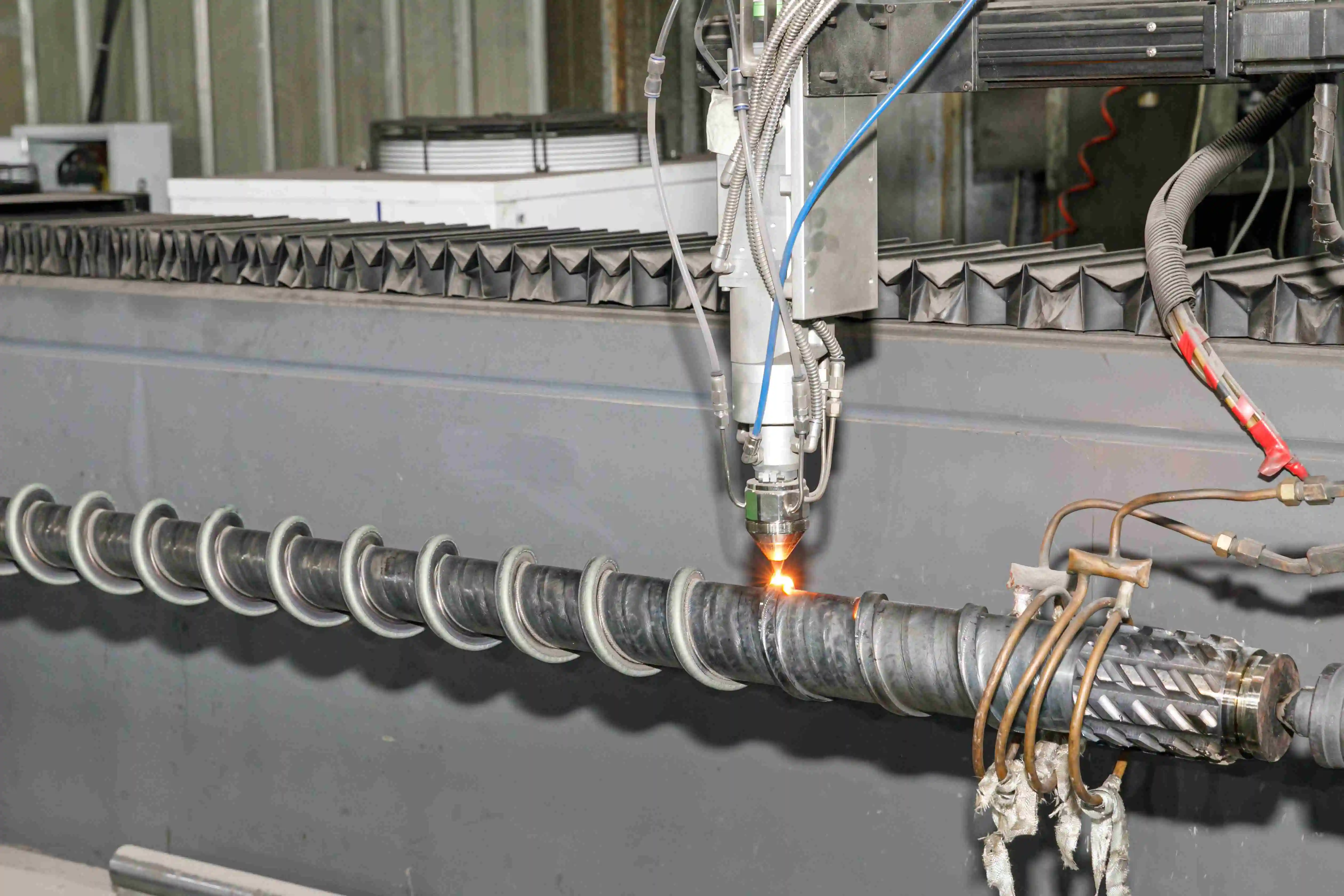

Nitriranje: nitriranje je tehnologija koja stvara sloj tvrdog nitrida na površini cijevi vijka putem kemijske reakcije. Ovaj sloj nitrida ima visoku tvrdoću i otpornost na habanje, što može značajno poboljšati otpornost na habanje i vijek trajanja cijevi vijka.

Legura za zavarivanje raspršivanjem: Legura za zavarivanje raspršivanjem je tehnologija koja raspršuje prah legure na površinu cijevi vijka kroz plamen visoke temperature i stapa ga s osnovnim materijalom. Ova tehnologija može oblikovati sloj legure s izvrsnom otpornošću na trošenje i koroziju na površini cijevi vijka, dodatno poboljšavajući njegov radni vijek.

Proces proizvodnje vijka je složen i delikatan proces, uključujući višestruke procese kao što su kaljenje i temperiranje, oblikovanje, oblikovanje, fino brušenje i poliranje.

Kaljenje i kaljenje: Kaljenje i kaljenje je prvi korak u proizvodnji vijka. Poboljšava svoju unutarnju organizaciju i performanse zagrijavanjem i hlađenjem sirovina, postavljajući dobre temelje za kasnije procese.

Oblikovanje: Oblikovanje je proces rezanja i prethodnog oblikovanja kaljenih i kaljenih sirovina prema zahtjevima dizajna. Ovaj korak zahtijeva preciznu kontrolu veličine i oblika kako bi se osigurao glatki napredak sljedećih procesa.

Kalupljenje: Kalupljenje je proces preciznog kalupljenja oblikovanih sirovina kroz kalup. Ovaj korak zahtijeva strogu kontrolu parametara kao što su temperatura i tlak kako bi se osigurala točnost i izvedba cijevi vijka.

Fino brušenje: Fino brušenje je proces finog brušenja cijevi vijka nakon oblikovanja. Ovaj korak može ukloniti neravnine i neravnine na površini i poboljšati kvalitetu površine i preciznost cijevi vijka.

Poliranje: Poliranje je proces daljnje obrade cijevi vijka nakon finog brušenja. Poliranjem se površina cijevi vijka može učiniti glatkom i svjetlijom, poboljšavajući njenu estetiku i vijek trajanja.

Vodič za odabir bačve vijka

Odaberite prema vrsti plastike

Plastika s lošom toplinskom stabilnošću: kao što je PVC, preporuča se odabrati postupni vijak, koji ima duži presjek i nježnu pretvorbu energije tijekom plastificiranja, što pomaže smanjiti toplinsku razgradnju plastike.

Kristalna plastika: kao što su poliolefini, PA, itd., mutant vijak je prikladniji, s kraćim kompresijskim dijelom, intenzivnijom pretvorbom energije tijekom plastificiranja i može brzo rastopiti plastiku.

Opća plastika: Opći vijci imaju snažnu prilagodljivost i mogu se prilagoditi obradi raznih vrsta plastike. Prikladni su za scenarije proizvodnje gdje je potrebno često mijenjati vrstu plastike.

Uzmite u obzir omjer kompresije i omjer slike

Omjer kompresije: To je omjer volumena prvog vijčanog utora u dovodnom dijelu puža i volumena posljednjeg vijčanog utora u homogenizacijskom dijelu. Određuje stupanj kompresije plastike u vijku, što zauzvrat utječe na učinak plastificiranja. Općenito, pri obradi termoplasta treba odabrati vijak s umjerenim omjerom kompresije; pri obradi termoreaktivne plastike može biti potreban viši omjer kompresije.

Omjer širine i visine: To je omjer duljine radnog dijela vijka i promjera vijka. Što je omjer širine i visine veći, plastika se dulje zagrijava u vijku, a plastificiranje je potpunije i ravnomjernije. Međutim, pretjerano veliki omjer širine i visine može dovesti do problema kao što su povećana potrošnja energije i savijanje vijaka. Stoga, pri odabiru omjera širine i visine, potrebno ga je odvagnuti prema karakteristikama obrade i proizvodnim zahtjevima specifične plastike.

2. Utjecaj parametara na učinak plastifikacije

Omjer kompresije

Odgovarajući omjer kompresije može u potpunosti plastificirati i zbiti zrnatu plastiku i poboljšati kvalitetu proizvoda. Međutim, omjer kompresije koji je previsok može uzrokovati preveliki pritisak na vijak, povećati trošenje i potrošnju energije; prenizak omjer kompresije može uzrokovati lošu plastifikaciju plastike, što utječe na kvalitetu proizvoda.

Omjer slike

Povećanje omjera širine i visine je korisno za miješanje i plastificiranje plastike i poboljšava kvalitetu plastificiranja. Međutim, preveliki omjer širine i visine može uzrokovati predugo zadržavanje plastike u vijku, uzrokujući probleme s toplinskom razgradnjom; u isto vrijeme, može također povećati poteškoće u obradi i sastavljanju vijka i cijevi.